制藥企業信息化建設整體藍圖及數字化車間工廠解決方案

在當今數字化浪潮席卷全球的背景下,制藥行業面臨著提升生產效率、保障藥品質量、加速研發創新和滿足嚴格法規監管的多重挑戰。信息化與數字化建設已成為制藥企業實現轉型升級、構建核心競爭力的關鍵路徑。本文將系統闡述制藥企業信息化建設的整體藍圖,并深入探討數字化車間與工廠的解決方案。

一、 制藥企業信息化建設整體藍圖

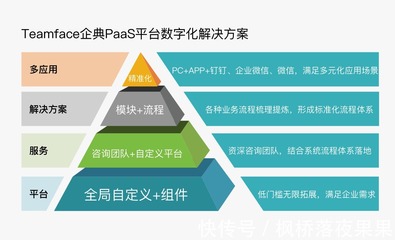

制藥企業的信息化建設是一個覆蓋研發、生產、質量、供應鏈、營銷及管理全價值鏈的系統工程。其整體藍圖應遵循“頂層設計、分步實施、業務驅動、數據賦能”的原則,構建一個集成、智能、可擴展的信息化架構。

- 核心目標:以患者為中心,實現藥品全生命周期的可追溯、質量可控、效率最優,最終支撐企業的戰略發展。

- 架構層次:

- 基礎層:包括云計算/數據中心、工業網絡、物聯網(IoT)平臺及信息安全體系,為上層應用提供穩定、安全、高效的運行環境。

- 數據層:建立統一的主數據管理(MDM)和數據倉庫/數據湖,整合來自研發、生產、設備、質量等各環節的數據,消除信息孤島,為數據分析和智能決策奠定基礎。

- 應用層:這是藍圖的核心,覆蓋企業運營的各個領域:

- 研發與臨床:計算機化系統(CDS)、電子實驗記錄本(ELN)、臨床數據管理系統(CDMS)。

- 生產與制造:制造執行系統(MES)、倉庫管理系統(WMS)、高級計劃與排程(APS)。

- 質量與合規:實驗室信息管理系統(LIMS)、質量管理系統(QMS)、電子批記錄(EBR)。

- 供應鏈與物流:企業資源計劃(ERP)、供應鏈管理(SCM)、運輸管理系統(TMS)。

- 設備與資產:計算機化維護管理系統(CMMS)、設備全生命周期管理。

- 分析決策層:基于商業智能(BI)、大數據分析和人工智能(AI)技術,對海量數據進行挖掘與分析,實現生產過程的預測性維護、質量趨勢預警、智能排產優化等,驅動管理決策從經驗型向數據驅動型轉變。

- 訪問與協同層:通過企業門戶、移動應用等,為內部員工、合作伙伴及監管機構提供安全、便捷的信息訪問與業務協同入口。

- 支撐體系:包括IT治理體系、合規管理體系(確保符合GMP、GxP、數據完整性ALCOA+原則等)、變更管理體系以及持續的運維與優化機制。

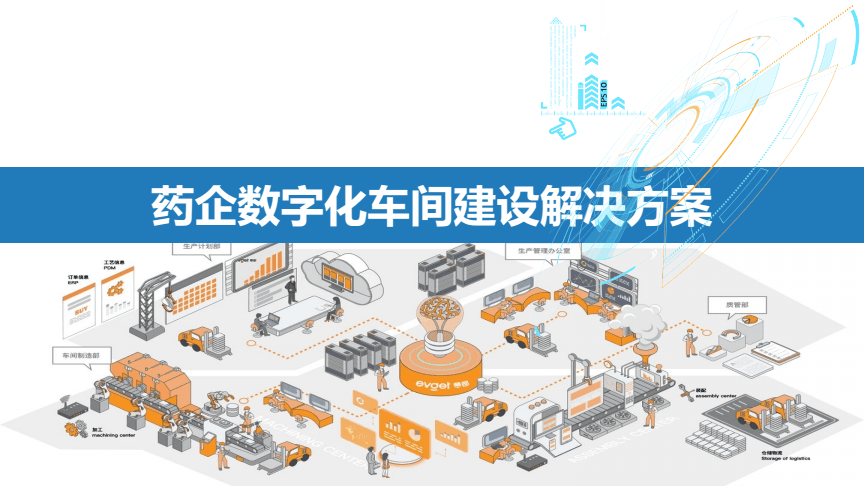

二、 數字化車間/工廠解決方案

數字化車間是整體信息化藍圖在生產環節的具體落地,旨在實現生產過程的透明化、自動化、智能化與柔性化。

- 核心特征:

- 設備互聯與數據采集:通過工業物聯網技術,將生產設備、儀器儀表、環境傳感器等無縫連接,實時采集設備狀態、工藝參數、能耗、物料消耗等數據。

- 生產過程可視化:基于MES系統,構建數字孿生模型,實時監控生產進度、設備效率、質量狀態,實現生產現場的透明化管理。

- 無紙化與自動化操作:全面推行電子批記錄(EBR),實現配方管理、生產指令下發、操作確認、數據記錄的全程電子化與自動化,減少人為差錯,提升數據完整性。

- 質量在線控制:集成LIMS與在線質量檢測設備,實現原輔料、中間體、成品的檢驗數據自動采集、分析與判定,建立實時質量預警與閉環控制機制。

- 柔性化與智能化生產:結合APS系統,根據訂單、庫存、設備狀況進行智能排產;通過AGV、機器人等實現物料自動配送與工序銜接,提高生產線應對多品種、小批量訂單的柔性能力。

- 關鍵技術應用:

- MES(制造執行系統):作為數字化車間的“大腦”,負責承接ERP的生產計劃,指揮和調度具體的生產活動,并收集反饋生產實績。

- SCADA(數據采集與監控系統):負責對底層設備和過程進行實時監控與控制。

- 工業物聯網平臺:管理海量設備連接,進行數據預處理與邊緣計算。

- 數字孿生:創建物理車間的虛擬鏡像,用于模擬仿真、工藝優化和預測性維護。

- 人工智能與機器視覺:應用于智能分揀、包裝檢測、異物識別、設備故障預測等場景。

3. 實施路徑與價值:

實施應遵循“總體規劃、試點先行、逐步推廣”的策略。首先選擇一條代表性生產線或車間進行試點,驗證技術路線與業務模式的可行性,成功后再向全廠復制推廣。

數字化車間的建設將為企業帶來顯著價值:生產效率提升(OEE提高)、質量風險降低(偏差減少)、生產成本下降(物料與能耗節約)、合規性增強(審計追蹤完善)、以及新產品上市周期縮短。

結論:

制藥企業的信息化建設與數字化轉型是一場深刻的變革。構建一個清晰的整體藍圖是導航,而落地數字化車間解決方案則是關鍵一步。企業需要結合自身戰略、業務痛點與資源狀況,選擇合適的技術伙伴,穩步推進,方能真正駕馭數據的力量,在激烈的市場競爭與嚴格的法規環境中行穩致遠,邁向智能制藥的新時代。

如若轉載,請注明出處:http://m.niucang.com.cn/product/29.html

更新時間:2026-01-05 01:00:50